Коллеги, прошу оценить качество перевода и дать по возможности обратную связь в комментарии:

2. Общий взгляд на Industrial control system

Industrial control system (ICS) это общее понятие, используемое для обозначения нескольких типов систем управления, включая системы диспетчерского управления и сбора данных (SCADA), распределённые системы управления (DCS) и другие виды систем управления, которые можно встретить в промышленных секторах критически важных инфраструктур, например, поставленный на полозья программируемый логический контроллер (PLC). ICS-системы обычно используют в таких сферах хозяйства как электротехническая, нефтяная и газовая, химическая, фармацевтическая промышленность, водное и водоочистное хозяйство , производство древесной массы и бумаги, еды и напитков, а также производство автомобилей, самолетов, товаров длительного пользования и др. Такие системы управления очень важны для работы критически важных инфраструктур США, так как они обычно взаимосвязаны и взаимозависимы. Также следует заметить, что около 90% критически важных инфраструктур страны принадлежат и управляются частными компаниями. Государственные органы также обслуживают многие из вышеупомянутых промышленных процессов, например управление воздушным движением или транспортировка материалов (почта). В этом разделе представлен общий взгляд на SCADA, DCS и PLC-системы, включая обзор архитектуры и ее компонентов. Представлено несколько схем с изображениями связей в сетях и типичных для каждой системы компонентов, чтобы упростить понимание этих систем. Не стоит забывать, что некоторые варианты ICS-систем могут совмещать в себе свойства и DCS и SCADA-систем, тем самым стирая грани между этими двумя типами. Также обратите внимание, что схемы в этом разделе не демонстрируют защиту ICS-систем. Архитектура защиты и управление защитой обсуждаются в разделе 5 и разделе 6 данного документа соответственно.

2.1 Общий взгляд на SCADA, DCS и PLC

SCADA-системы представляют собой распределённые системы, используемые для управления географически рассредоточенными активами, которые часто располагаются на территории в тысячи квадратных километров, когда централизованное управление и сбор данных критически необходимы для работы. Они используются в распределительных системах, например в системах электроснабжения, водоснабжения и канализации, нефтепроводных и газопроводных системах, железнодорожных сетях. В центрах управления SCADA-систем через обширные сети коммуникации производится отслеживание и управление отдаленными объектами, включая отслеживание на предмет тревоги и статуса производимых процессов. Исходя из данных, полученных из отдаленных объектов, автоматизированный или управляемый оператором центр управления может отдавать команды устройствам управления этих отдаленных объектов, которые часто называют периферийными устройствами. Периферийные устройства управляют местными процессами, например, открывают и закрывают клапаны, получают данные с датчиков и отслеживают окружение на предмет тревожных ситуаций.

DCS-системы используются для управления таких промышленных объектов и процессов как электростанции, нефтеперегонные заводы, системы водоснабжения и водоочистные заводы, химическое, пищевое и автомобильное производство. DCS-системы создаются таким способом, что архитектура управления состоит из уровня управления, на котором ведется наблюдение за множеством интегрированных подсистем, ответственных за детали местных производственных процессов. Контроль над процессами и продуктами обычно осуществляется за счет двусторонней связи с узлами управления, впоследствии чего ключевые процессы производства и продукты автоматически поддерживаются на нужном уровне. Для того чтобы поддерживать эти процессы и продукты на нужном уровне, в подсистемах устанавливаются специальные PLC-контроллеры, с соответствующими пропорциональными, интегрированными и/или производными настройками, чтобы обеспечить нужный уровень производства, а также автокоррекции при сбоях в работе. DCS-системы широко используются в промышленности, основанной на исполнении технологических процессов.

PLC-контроллеры это компьютерные, твердотельные устройства, контролирующие промышленные процессы и оборудование. В то время как PLC-контроллеры являются компонентами SCADA и DCS-систем, они также часто используются в менее масштабных системах управления как главные компоненты для управления отдельными процессами, например сборкой автомобилей на конвейерах или работой сажеобдувочных аппаратов на электростанциях. PLC-контроллеры широко используются в почти всех промышленных процессах.

В производственной промышленности, основанной на процессах, обычно используется два главных типа процессов [1]:

- Непрерывные процессы производства. Эти процессы производятся непрерывно, часто в одном непрерывном процессе создаются последовательно разные стадии продукта. Типичными примерами непрерывных процессов производства являются подача топлива или пара на электростанциях, подача нефти на нефтеперегонных заводах, дистилляция на химических предприятиях.

- Периодические процессы производства. Эти процессы делятся на отдельные стадии, зависимо от количества материала. У них есть конкретные точки начала и конца с возможностью остановки операций во время промежуточных стадий. Типичным примером периодического процесса производства можно назвать производство пищи.

Обычно в производстве, состоящем из отдельных процессов, осуществляется несколько действий на одном и том же устройстве для создания готового продукта. Типичными примерами такого типа производства может служить сборка механических и электрических частей и их обработка.

И в промышленности, основанной на постоянных процессах, и в производстве, состоящем из отдельных процессов, используются те же типы систем управления, датчиков и сетей. Некоторые предприятия включают элементы обоих типов производства.

Системы управления, используемые в производственной промышленности и более распределенные системы очень похожи по своей сути, но в то же время отличаются в некоторых аспектах. Одним из главных отличий является то, что DCS и PLC-контролируемые подсистемы обычно используются в более компактных или цетраллизированных предприятиях в сравнении с географически распространенными объектами SCADA-систем. Связь в DCS и PLC-системах обычно осуществляется посредством локальных сетей (LAN), так как они более надежные и быстрые в сравнении с отдаленными системами коммуникации, которые используются в SCADA-системах. На самом деле SCADA-системы специально разработаны таким образом, чтобы справляться с такими проблемами отдаленных систем связи как задержки в передачи информации или потеря данных. DCS и PLC-системы обычно используют более централлизированный контроль над процессами, чем SCADA-системы, так как управление производством обычно сложнее, чем управление отдаленными процессами. Эти отличия мы оцениваем как незначительные в пределах этого документа, более сосредоточенного на ИТ-безопасности данных систем. В дальнейшем SCADA-системы, DCS и PLC- системы будут упоминаться как ICS-системы, кроме случаев, когда необходимо конкретное упоминание (напр. периферийные устройства, используемые в SCADA-системах).

2.2 Работа ICS-систем

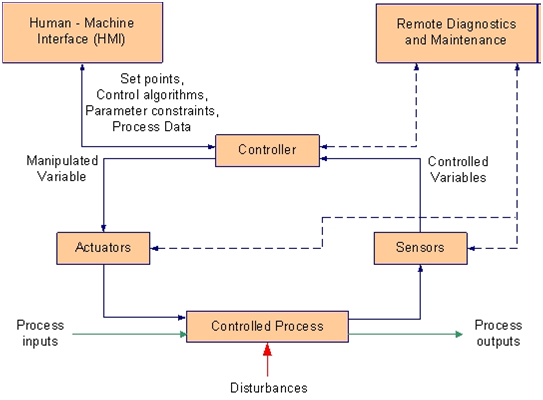

Основы работы ICS-систем показаны на рисунке 2-1 [2]. Ключевыми компонентами являются:

- Узел управления. Узел управления состоит из датчиков измерения, контроллера (включает оборудование и исполнительные механизмы, например PLC-контроллеры, клапаны, выключатели, рычаги, двигатели) и системы переменных. Контролируемые переменные передаются контроллеру от сенсоров. Контроллер обрабатывает сигналы и создает соответствующие регулируемые переменные, основанные на заданных значениях, которые передаются исполнительным механизмам. При изменении получаемых от сенсоров сигналов, которые информируют о состоянии процесса, сигналы обрабатываются опять, чтобы потом быть переданными контроллеру.

- Человеко-машинный интерфейс (HMI). Операторы и инженеры используют HMI для наблюдения, управления и изменения заданных значений, алгоритмов, регулирования и установки параметров контроллера. На HMI также демонстрируются данные о статусе и история процесса.

- Программа отдаленного диагностирования и поддержки. Программы отдаленного диагностирования и поддержки используются для того, чтобы предотвращать, распознавать и исправлять сбои в работе.

Обычно ICS-системы состоят из множества узлов управления, человеко-машинных интерфейсов и программ удаленного диагностирования и поддержки, интегрированных в массивы сетевых протоколов в многослойных сетях. Иногда узлы управления могут быть вложенными и/или каскадными – когда заданные значения для одного узла основываются на переменных, созданных другим узлом. Главные узлы и узлы управления низших уровней работают непрерывно на протяжении всего процесса со временем цикла от миллисекунд до нескольких минут.

Рисунок 2-1. Работа ICS-систем

2.3 Ключевые компоненты ICS-систем

Для упрощения понимания последующего изложения в этом разделе представлены ключевые компоненты ICS-систем, которые используются для контроля и подключения к сети. Некоторые из этих компонентов могут быть общими для SCADA, DCS и PLC-систем, а некоторые присутствуют исключительно в каком-либо одном типе систем управления. Глоссарий в приложении B включает более подробный перечень компонентов управления и подключения к сети. Кроме того на рисунке 2-5 и рисунке 2-6 в разделе 2.4 показаны примеры конфигурации SCADA-систем, на рисунке 2-7 в разделе 2.5 показаны примеры конфигурации DCS-систем, а на рисунке 2-8 в разделе 2.6 показаны примеры конфигурации PLC-систем, использующие эти компоненты.

2.3.1 Компоненты управления

Список главных компонентов управления ICS-систем:

- Контрольный сервер. На контрольном сервере располагается комплект управляющих программ DCS и PLC-систем, который связан и контрольными устройствами низших уровней. Контрольный сервер координирует работу всех контрольных модулей в ICS-системах.

- SCADA-сервер и главный сетевой терминал (MTU). SCADA-сервер представляет собой ведущее устройство SCADA-системы. Устройства связи с объектом и PLC-контроллеры (как описано ниже), расположенные в удаленных точках, являют собой подчиненные устройства.

- Устройство связи с объектом (RTU). RTU-устройства (часто также называемые дистанционными терминалами), являются специальными устройствами управления и сбора данных, разработанными для поддержки удаленных объектов SCADA-систем. RTU-устройства являются периферийными устройствами, обычно оборудованы радио-передатчиками для работы в ситуациях, когда кабельное подключение невозможно. В некоторых случаях PLC-устройства используются как периферийные в качестве RTU-устройств; тогда их называют RTU-устройствами.

- Программируемый логический контроллер (PLC). PLC-устройства это небольшие промышленные компьютеры, созданные для выполнения логических функций электрической аппаратуры (реле, переключателей, механических таймеров). PLC-устройства можно обнаружить в контроллерах с возможностью управления комплексными процессами, и они используются в основном в SCADA и DCS-системах. Другие типы контроллеров, работающих на отдаленных объектах, это контроллеры процессов и RTU-устройства. Они предоставляют те же функции управления, что и PLC-контроллеры, но созданы для управления конкретными специфическими процессами. В SCADA-среде PLC-контроллеры часто используются как периферийные устройства, так как они более дешевые, многофункциональные, с большими возможностями настройки и приспособления, чем созданные для конкретных заданий RTU-устройства.

- Интеллектуальные электронные устройства (IED). IED-устройства это «умные» датчики/исполнительные механизмы, наделенные интеллектом, необходимым для сбора данных, коммуникации с другими устройства, выполнения местных процессов и управления ими. В них обычно совмещаются аналоговые вход и выход, датчик, возможность управления процессами низкого уровня, система коммуникации, и программная память в одном устройстве. Использование IED-устройств в SCADA и DCS-системах позволяет совершать автоматизированный контроль на местном уровне.

- Человеко-машинный интерфейс (HMI). Человеко-машинный интерфейс являет собой пакет программ и оборудование, что позволяет человеку-оператору отслеживать статус контролируемого процесса, корректировать настройки процесса для изменения заданных действий, и вручную управлять процессом в критических ситуациях. HMI-интерфейс также позволяет инженеру или оператору изменять заданные значения или алгоритмы и параметры контроллера. На HMI также демонстрируются данные о статусе и истории процесса, сообщения и другая информация для операторов, администраторов, менеджеров, бизнес-партнеров и других авторизированных пользователей. Расположение, принцип работы и сам интерфейс могут существенно отличаться в разных типах HMI. Например, в центре управления человеко-машинный интерфейс может быть представлен специальным устройством, в локальной сети – ноутбуком, или же интернет-браузером в любой системе, подключенной к интернету.

- Журнал данных. Журнал данных является централизованной базой данных для записи всей информации о процессах в рамках ICS-системы. Информация из журнала может быть использована для различных исследований, от создания статистики до планирования на корпоративном уровне.

- Сервер ввода-вывода (IO). Сервер ввода-вывода это компонент управления, ответственный за сбор, буферизацию и доступ к информации о процессах, полученной от других элементов, таких как PLC, RTU и IED-устройства. Сервер ввода-вывода может находиться на контрольном сервере или отдельном компьютере. Серверы ввода-вывода также используются для соединения других компонентов управления, например HMI-интерфейсов или сервера контроля.

2.3.2 Компоненты сетей

Для каждого сетевого уровня в рамках иерархии системы управления существуют свои характеристики. Сетевая топология в различных конфигурациях ICS-систем отличается в зависимости от современных систем, использующих интернет и интегрированные стратегии на корпоративном уровне. Контрольные и корпоративные сети слились в одно, что позволяет инженерам отслеживать и управлять системами управления извне сети этих систем. Также такая связь позволяет менеджерам высшего звена получать нужные данные о промышленном процессе. Ниже представлен список главных компонентов ICS-сетей, независимо от используемой топологии:

- Промышленная сеть. Промышленная сеть связывает датчики и другие элементы с PLC-устройствами и другими контроллерами. Использование технологии промышленных сетей устраняет необходимость подключения каждого устройства с каждым другим устройством. Устройства соединяются друг с другом через контроллер промышленной сети через различные протоколы. Сообщения между датчиками и контроллером однозначно распознают каждый из сенсоров.

- Контрольная сеть. Контрольная сеть осуществляет соединение между главным уровнем управления и низшими контрольными модулями.

- Маршрутизаторы. Маршрутизатор являет собой устройство коммуникации для передачи сигналов между двумя сегментами сети. Обычно используются для соединения LAN-сетей с WAN-сетями или соединения MTU-терминалов с RTU-устройствами.

- Фаервол. Фаервол обеспечивает защиту устройств, подключенных к сети, посредством отслеживания и управления сигнальными пакетами, используя заданные ранее фильтры.

- Модемы. Модемы являют собой устройства, предназначенные для превращения последовательных цифровых данных и соответствующих сигналов для передачи по телефонной линии, чтобы сделать возможным связь между устройствами. Модемы часто используются в SCADA-системах для осуществления дальних последовательных связей между MTU-терминалами и периферийными устройствами. Также они используются в SCADA-системах, DCS и PLC-системах для эксплуатации и технического обслуживания функций, таких как введение команд или изменение параметров, в целях диагностирования.

- Точки удаленного доступа. Точки удаленного доступа это отдельные устройства, территории или места контрольной сети, используемые для удаленного управления системами управления и доступа к данным о процессах. Например, карманные компьютеры используются для подключения к LAN-сети через беспроводные точки доступа, или подключение через ноутбук для удаленного доступа к ICS-системам.